VW T5/T6 Zahnriemen wechseln

Ich beschreibe hier den Wechsel des Zahnriemens bei meinem VW T5 CCHA 103/140 kw/ps BJ. 2011 Motor ohne Hebebühne und Motorabhängvorrichtung.

Mein Bus hat zwar erst 115 000 Kilometer auf dem Tacho, allerdings ist er mittlerweile 11 Jahre alt. Das Wechselintervall vom Zahnriemen liegt bei diesem Modell bei 210 000 Kilometern. VW gibt hier kein Alter an. Ich kannte das noch von früher wo es hieß, 120 000 Kilometer oder 8 Jahre. Die gängige Meinung ist allerdings, dass man den Zahnriemen nach spätestens 10 Jahren tauschen sollte.

Da ich bisher bei allen meinen Fahrzeugen den Zahnriemen selbst wechselte, habe ich mir auch beim T5 mal dran gewagt. Leider entpuppte sich der Wechsel als nicht ganz so einfach wie angenommen. Um gleichgesinnten CCHA Fahrern etwas Zeit und Ärger zu ersparen gibt es hier eine Beschreibung auf was man achten sollte und welches Werkzeug man sich zwingend besorgen sollte, bevor man loslegt. Mit guter Vorbereitung ist der Zahnriemenwechsel auch an einem Samstag machbar -wohlgemerkt – OHNE Hebebühne.

Was wurde getauscht?

- Zahnriemen/Wasserpumpe/Spannrolle/Umlenkrollen

- Keilrippenriemen

- Spannelement Keilrippenriemen

- Generator-Freilauf

In der Vergangenheit gab es wohl öfter das Problem, dass der Keilrippenriemen gerissen ist und der Zahnriemen daraufhin ein paar Zähne übersprungen hat. Dies führte dann zu einem erheblichen Motorschaden. VW hat daher mit der Servicemaßnahme 13G6 (TPI 2041442) die Spannelemente für den Keilrippenriemen ausgetauscht, da dieser wohl für das Reißen verantwortlich waren.

Nun kommen wir zu unserer Problemkette:

- Um das Spannelement des Keilrippenriemens zu wechseln, (müssen) wir die Lichtmaschine ausbauen. Ohne das Ausbauen des Lichtmaschine ist es meiner Meinung nach unmöglich die Schraube des Spanners herauszudrehen, da sich diese sich hinter der Lichtmaschine versteckt. Falls es doch jemand schafft, teilt mir bitte mit wie ihr das gemacht habt, bzw. mit welchem Werkzeug.

- Wenn wir schon die Lichtmaschine ausbauen müssen, können wir auch genauso gut den Freilauf tauschen. Das sollte man sowieso bei 120 000 km mal machen.

- Der große Haken daran ist, man muss den Bus in die sogenannte “Service”-Stellung bringen. Hierfür muss die Front nach vorne gezogen werden, sonst hat man nicht genug Platz um die Lichtmaschine auszubauen

Da der Artikel sowieso schon lang genug ist gibt es für die Servicestellung einen eigenen => VW T5 in Servicestellung bringen

Materialliste

Ich fasse hier das Werkzeug und Material zusammen für das ganze Vorhaben. Spezialwerkzeuge werden benötigt zum Ausbau des Generator Freilaufs, Abstecken der Nocken/Kurbelwelle und evtl. zum Ausbau einer Umlenkrolle für den KRR.

- Inbus zum Spannen der Spannrolle

- VZ10 für Dieselpumpe und Außenvielzahn 18 für die Kurbelwelle

- 13 mm Ratscheschlüssel für das KRR Spannelement

- Unterstellböcke

- Absteckwerkzeug

- G12 Plus Plus Kühlerflüssigkeit

- Continental Zahnriemensatz mit Wasserpumpe

- SKF VKMA Keilrippenriemensatz

- Generatorfreilauf

- Spezialwerkzeug für Generatorfreilauf

KRR ausbauen

Zum Ausbauen des Keilrippenriemens benötigen wir lediglich einen 4er Bohrer oder einen Dorn welcher ins Loch des Spannelements passt. Nun gehen wir mit einem Ringschlüssel auf die Sechskantschraube des Spannelements und drehen die Schraube gegen den Uhrzeigersinn bis die zwei Löcher sich mit dem Dorn arretieren lassen. Jetzt kann man den Keilrippenriemen abnehmen. Falls man diesen wieder montieren wollen würde, sollte man die Laufrichtung markieren.

Lichtmaschine ausbauen

Ist der Bus erstmal in Servicestellung gebracht, können wir mit relativ wenigen Handgriffen die Lichtmaschine ausbauen. Hierzu gehen wir wie folgt vor:

- Massekabel an Batterie lösen.

- Plus-Kabel am Generator/Lichtmaschine lösen.

- Signal-Stecker am Generator/Lichtmaschine abstecken.

- Von unten die drei Schrauben des Klimagenerators herausdrehen bis sie noch knapp drin stecken. Dies benötigen wir, damit wir den Generator später an den Anschlüssen der Klima vorbei herausziehen können.

- Zwei Schrauben des Generators lösen und heraus ziehen.

Jetzt kann man die Lichtmaschine nach oben herausholen. Hierbei bin ich allerdings fast verzweifelt weil man wirklich viel Kraft benötigt, damit diese sich nach oben hin bewegt. Zunächst war sie bombenfest und ich dachte sie wäre noch irgendwo festgeschraubt. Nach ewigem Rütteln hin und her, nach oben und unten kam sie dann schlussendlich irgendwann raus.

Um jetzt den Freilauf herauszubekommen benötigt man ein Spezialwerkzeug bestehend aus einer Nuss TX50 innerhalb eines Außenvielzahns. Dies gilt für zumindest die Valeo Lichtmaschine. Bei Bosch sollte es aber dasselbe Werkzeug sein.

Spannelement vom Keilrippenriemen ausbauen

Hat man die Lichtmaschine ausgebaut, ist die beste Zeit um das Spannelement des Keilrippenriemens auszutauschen gekommen. Dies zu tauschen wird dringend empfohlen. Und ich empfehle hierfür einen Ratsche-Ringschlüssel. Dieser war gerade bei dieser Aufgabe jedes Geld der Welt wert.

Die 13er Sechskant Schraube, mit welcher das Spannelement festgemacht ist, könnt ihr von oben relativ gut ertasten. Dort dann blind den Ringschlüssel ansetzen und die Schraube herausdrehen.

Zahnriemen ausbauen

Insgesamt geht man folgendermaßen vor:

- Luftfilterkasten ausbauen

- Ansaugschlauch ausbauen

- Druckschlauch ausbauen

- Obere Zahnriemenverkleidung abbauen

- Riemenscheibe abbauen (Dazu lediglich die vier Schrauben lösen, nicht die in der Mitte)

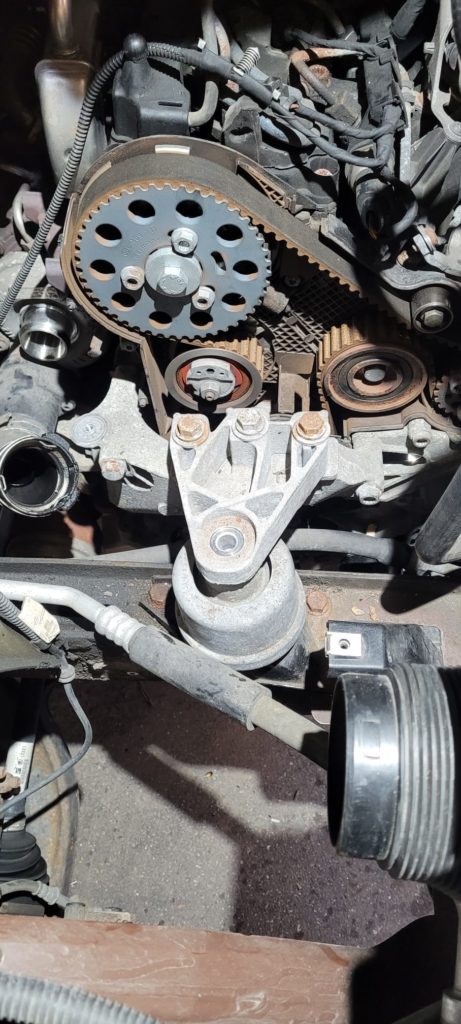

Jetzt müssen wir die Motoraufhängung lösen. Dazu müssen wir allerdings den Motor von unten abstützen. Hierzu müssen wir das Fahrzeug auf einem Bock abstützen um den Wagenheber unter den Motor zu bewegen. Zwischen Wagenheber und Ölwanne sollte man ein Holzstück klemmen.

Haben wir den Motorträger gelöst, können wir die untere Zahnriemenverkleidung mit den 6 verbliebenen Torx Schrauben ausbauen.

Abstecken mit dem Absteckwerkzeug

Nun benötigen wir unser Absteckwerkzeug für den Zahnriemen. Ohne das geht es nicht.

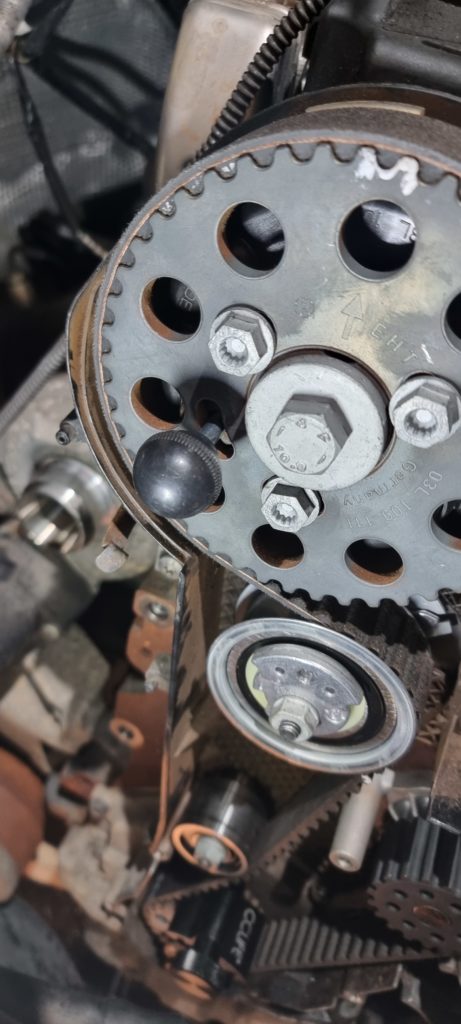

Wir drehen an der Kurbelwelle mit einer 12-kant Nuss der Größe 18 immer im Uhrzeigersinn, bis die Markierung an der Kurbelwell auf OT steht. Dies erreichen wir indem wir unseren Kurbelwellenstop in die Kerbe oberhalb des Kurbelwellenrads stecken können und der Pfeil des Kurbelwellenstops auf die OT Markierung auf dem Kurbelwellenrad zeigt.

Gleichzeitig muss der Pfeil auf dem Nockewellenrad auf ca. 12 Uhr stehen. Zu beachten ist, dass die Kurbelwelle zwei Umdrehungen machen muss, während die Nockewelle nur eine Umdrehung macht.

Ist die Kurbelwelle mit dem Kurbelwellenstop arretiert und der Kurbelwellenstop geht ganz von selbst in die Arretierung rein und raus (steht nicht unter Spannung und liegt sauber auf), können wir die Spannrolle entspannen. Hierzu die Schraube auf der Spannrolle lösen und mit einem Inbus die Spannrolle entspannen. Jetzt kann man die drei Schrauben am Nockenwellenrad und an der Dieselpumpe lösen. Hat man die Schrauben gelöst muss man mit den Absteckwerkzeugen die Nockenwelle und die Dieselpumpe abstecken. Das geschieht wie auf den Bildern oben zu sehen ist in den dafür vorgesehenen Öffnungen.

Sind die Absteckwerkzeuge alle korrekt angebracht, kann der Zahnriemen zur Sicherheit noch markiert, und abgezogen werden.

Jetzt noch die Spannrolle und die Umlenkrollen abmontieren. Von den Umlenkrollen müssen auch die Stifte getauscht werden. Hierzu einfach zwei Muttern draufschrauben und an der Inneren gegen die Äußere den Stift hinausdrehen und durch einen neuen ersetzen. Beim montieren der neuen Spannrolle darauf achten, dass die Nase korrekt in der Verkleidung verschwindet.

Im gleichen Zuge die Wasserpumpe tauschen. Hierzu die drei Sechskantschrauben herausdrehen und durch neue Wasserpumpe ersetzen.

Neuen Zahnriemen montieren

Zunächst müssen wir noch das Nockenwellenrad und das Zahnriemenrad der Dieselpumpe in ihren Langlöchern im Uhrzeigersinn auf Anschlag drehen. Dann beginnen wir damit den neuen Zahnriemen aufzulegen. Dabei beginnen wir am Kurbelwellenrad => Spannrolle => Nockenwelle => Wasserpumpe => Dieselpumpe => Umlenkrolle

Ist der Zahnriemen aufgelegt, spannen wir die Spannrolle indem wir den Pfeil in die dafür vorgesehene Aussparung spannen.

Jetzt ziehen wir die Schrauben am Nockenwellenrad und an der Dieselpumpe mit 20 NM an.

Wir entfernen die Absteckstifte vom Nockewellenrad, Dieselpumpe und den Kurbelwellenstop und drehen den Motor mit unserer 12-Kant Nuss mindestens zwei Umdrehungen im Uhrzeigersinn. Wieder bei OT angekommen, platzieren wir den Kurbelwellenstop. Dann kontrollieren wir ob man Nockewellenrad abstecken kann. Auch die Position des Spanners muss kontrolliert werden. Der Pfeil darf maximal 5 mm neben der Öffnung liegen. Ist beides der Fall haben wir alles richtig gemacht und wir können das Auto wieder zusammenbauen.

Tipps

Lässt sich die Nockenwelle nicht arretieren machen wir folgendes:

- Kurbelwellenstop soweit zurückziehen bis der Zapfen die Bohrung freigibt.

- Wir drehen die Kurbelwelle etwas über den OT entegen der Motordrehrichtung zurück.

- Jetzt drehen wir die Kurbelwelle wieder in Motordrehrichtung ganz langsam, bis wir die Nockewelle oben mit unserem Absteckstift arretieren können.

- Jetzt lösen wir die Schrauben des Nockenwellenrads wieder

- Liegt der Zapfen von unserem Kurbelwellenstop links von der Bohrung, drehen wir die Kurbelwelle etwas im Uhrzeigersinn bis der Kurbelwellenstop von selbst in die Bohrung springt

- Liegt der Zapfen von unserem Kurbelwellenstop rechts von der Bohrung, drehen wir die Kurbelwelle etwas gegen den Uhrzeigersinn bis der Kurbelwellenstop von selbst von in die Bohrung springt

- Jetzt ziehen wir die Schrauben am Nockenwellenrad wieder mit 20 NM fest, entfernen unsere Arretierungen und wiederholen die zwei Umdrehungen im Uhrzeigersinn. Danach erneute Kontrolle usw. bis es passt.

Wichtig.: “Bei der folgenden Kontrolle beschränkt sich das Abstecken auf Nockenwelle und Kurbelwelle. Die Absteckposition der Hochdruckpumpen-Nabe lässt sich nur sehr schwer wiederfinden. Eine geringe Abweichung … hat jedoch keinen Einfluss auf den Motorlauf.” Das ist ein Zitat aus dem Reperaturleitfaden ElsaWin der VW AG

Jetzt können wir alles in umgekehrter Reihenfolge wieder zusammenbauen.

Nicht vergessen Kühlwasser nachzufüllen, da beim Einbau der Wasserpumpe je nach Geschwindigkeit ein bis zwei Liter fehlen werden. Der T5 mit BJ 2011 benötigt G12++.

Wir, das Team von Hachinger-Camper (https://hachinger-camper.de/), finden Ihren Beitrag sehr interessant. Gerne würden wir ihn an unsere Kunden weiterempfehlen. Weiter so! Danke!

Ich hab beim CFCA das Spannelement gewechselt, ohne die Lima auszubauen.

Ging, aber frage nicht nach Sonnenschein…

Bin grad in der Situation dass der Riemen getauscht werden muss – allerdings hab ich wenig Zeit und Urlaubsdruck, daher geht´s wohl in die Werkstatt… Aber das AGR Ventil hatte ich seinerzeit mit deiner Anleitung getauscht und das hat Bestens geklappt!

Super Nummer, dass du dir die Zeit für solche Geschichten nimmst!

Moin,

prima/ leicht verständliche Anleitung. Ich habe mir zwar die VW-rep.-anleitung bei ERWIN heruntergeladen, doch man muss im Dokument immer hin u. her blättern.

Frage: wäre es möglich den Motorträger (im Bild karosserieseitig mit einer Schraube fixiert) zusammen mit dem Motorhalter (motorseitig mit 3 Schrauben fixiert) als eine “Baugruppe” zu demontieren?

Die Idee ist diese 3 Schrauben mittels denen der Motorträger mit Motorhalter verbunden ist einzusparen.

Gruß aus Hannover

Hein

grüsse zurück aus uzbekistan

Das nenne ich mal ein super Anleitung.

Vielen Dank dafür

Wolfgang